Products

Sistema Centralizado de Agua Caliente por Bomba de Calor Industrial

Sistema Centralizado de Agua Caliente por Bomba de Calor Industrial

Model | EVE-HPCL5P | EVE-HPCL10P | EVE-HPCL20P | EVE-HPCL25P | EVE-HPCL50P | |

All DC Inverter | All DC Inverter | All DC Inverter | All DC Inverter | All DC Inverter | ||

Heat Pump Hot Water

Normal Temp | Nominal Heating | 18.2KW | 32.1KW | 74KM | 90.3KW | 182KW |

Nominal Capacity | 336L/h | 660L/h | 1590L/h | 1940L/h | 3912L/h | |

Exchanger Max pressure | 4.5MPa | 4.5MPa | 4.5MPa | 4.4MPa | 4.4MPa | |

in/exhale max pressure | 4.5/1.5NPa | 4.5/1.5NPa | 4.5/1.5NPa | 4.4/2.7MPa | 4.4MPa | |

Up/down max pressure | 4.5/1.5NPa | 4.5/1.5MPa | 4.5/1.5MPa | 4.4/2.7WPa | 4.4/2.7WPa | |

Refrigerant / weight | R410A/2.8kg | R410A/7kg | R410A/14kg | R410A/15kg | R410A/15kg x 2 | |

Rated power | 380V3N"/50Hz | 380V3N"/50Hz | 380V3N"/50Hz | 380V3N"/50Hz | 380V3N"/50Hz | |

Rated inpout power | 3.99KW | 8.08KW | 16.4KW | 21.1KW | 40.6KW | |

Max input power (KM) | 4.5KW | 9.2KW | 26KW | 28.4KW | 62KM | |

Max input fluance(A) | 11.8A | 20A | 52A | 56.7A | 120.4A | |

Water circle | 3.3m²/h | 5.5m²/h | 12.8m³/h | 15.5m³/h | 32m³/h | |

Noise level | ≤60dB(A) | ≤64dB(A) | ≤67dB(A) | ≤68dB(A) | ≤75dB(A) | |

Water pressure loss | 30kPa | 30kPa | 65kPa | 85kPa | 85kPa | |

Pipe | DN25 | DN40 | DN50 | DN50 | DN80 | |

Outer size (mm) | 970x455x1380 | 1520×756x1750 | 1650x950x1480 | 2050x980x2270 | 2400x1300×2260 | |

Weight | 120kg | 240kg | 430kg | 665kg | 1220kg | |

Model | EVE-HPCUL5P | EVE-HPCUL10P | EVE-HPCUL20P | EVE-HPCUL25P | EVE-HPCUL50P | |

Heat Pump Hot Water

Ultra-Low Temp | Power | 380V//3N"/50HZ | 380V//3N"/50HZ | 380V//3N"/50HZ | 380V//3N"/50HZ | 380V//3N"/50HZ |

Refrigerant | R410A/3.2kg | R410A/3kg x 2 | R410A/7kg x 2 | R410A/13.6kg | R410A/11kg x 2 | |

Max hot water (C) | 60℃ | 60℃ | 60℃ | 60℃ | 60℃ | |

Nomimnal heating (kM) | 16.5 | 30.6 | 55 | 96 | 194 | |

Nominal input heating(KM) | 3.99 | 8.16 | 16.65 | 21.6 | 44 | |

Nominal heat C0P(W/W) | 4.14 | 3.75 | 3.3 | 4.44 | 4.41 | |

Low-temp heating (KM) | 10.1 | 19.7 | 43.7 | 76 | 152 | |

Low-tempinput heat(KM) | 4.26 | 7.26 | 16.2 | 20.3 | 40.8 | |

Low-temp C0P(W/M) | 2.73 | 2.71 | 2.7 | 3.74 | 3.73 | |

Maxflow/ ower(A)/(KM) | 11.8/4.5 | 21.2/9.5 | 30/17 | 68.1/36.5 | 137.5/77.8 | |

Working temp | -35℃~43℃ | -35℃~43℃ | -35℃~43℃ | -35℃~43℃ | -35℃~43℃ | |

Side pressure (NPa) | 4.4/1.5 | 4.4/1.5 | 4.4/2.5 | 4.4/2.5 | 4.4/2.5 | |

Rated flow m³/h | 3.3 | 5.5 | 12 | 16.5 | 33.5 | |

Nominal hot water L/h | 330 | 630 | 1160 | 2060 | 4160 | |

Noise level dB(A) | 65 | 65 | 65 | 68 | 70 | |

Water side pressure (kPa) | 30 | 30 | 40 | 85 | 85 | |

Water-proof | IPX4 | IPX4 | IPX4 | IPX4 | IPX4 | |

Pipe size | DN25 | DN40 | DN65 | DN50 | DN80 | |

Size(mm) | 1055 x 455 x 1380 | 1530 x 762 x 1715 | 1849 x 1000 x 1960 | 2198 x 1096 x 2176 | 2260 x 1160 × 2320 | |

Weigh(kg) | 120 | 270 | 700 | 800 | 1100 | |

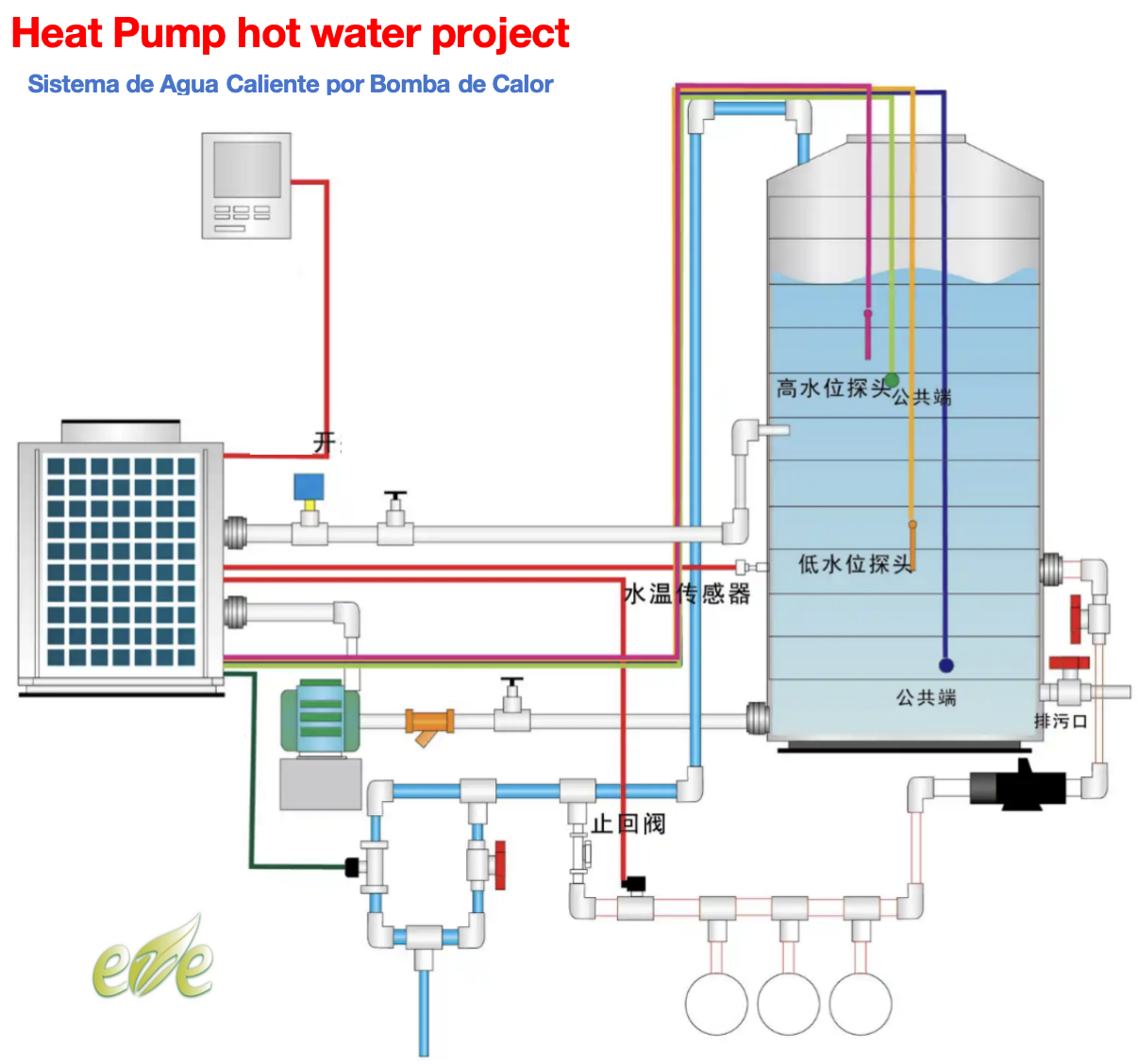

Principio de Funcionamiento de Sistemas de Agua Caliente por Bomba de Calor a Gran Escala

1. Arquitectura del Sistema

El sistema opera mediante un circuito termodinámico cerrado compuesto por:

- Unidad de extracción de calor

- Intercambiadores de placas en paralelo con superficie aumentada (≥1.2 m²/kW)

- Ventiladores axiales de velocidad variable (Clase IE5)

- Módulo de compresión escalable

- Compresores scroll en cascada con inyección de vapor (EVI)

- Potencia ajustable 20-100% mediante control vectorial

- Almacenamiento térmico inteligente

- Tanques estratificados de 10,000-50,000L con difusores helicoidales

- Gradiente térmico controlado (ΔT ≤2°C/m vertical)

2. Ciclo Termodinámico Optimizado

Fase 1: Captación Multifuente

- Absorbe energía simultáneamente de

- Aire ambiente (hasta -25°C mediante tecnología Flash Injection)

- Fuentes hidrotérmicas (pozos geotérmicos, efluentes industriales 25-40°C)

- Residuos de procesos (calor de condensadores de refrigeración)

Fase 2: Compresión en Etapas

1. Primera etapa: Compresión a 18-22 bar (Temperatura: 65-75°C)

2. Inyección intermedia: Mezcla con vapor reciclado para alcanzar 35-40 bar

3. Segunda etapa: Temperatura final de gas 110-125°C

Fase 3: Transferencia de Calor Mejorada

- Intercambiador de placas soldadas

- Material: Titanium Grade 2 para aguas salinas

- ΔT agua entrada/salida: 40°C → 65°C en flujo único

- Recuperación de condensados

- Aprovecha 15% de energía residual para precalentamiento

Fase 4: Gestión Térmica Inteligente

- Sistema SCADA integrado

- Monitoriza en tiempo real

- Presión del refrigerante (0.5-4.5 MPa)

- Eficiencia instantánea (COP ±0.1)

- Ajusta automáticamente

- Velocidad de ventiladores (30-100%)

- Secuencia de compresores

3. Tecnologías Clave para Operación Continua

Componente | Innovación | Impacto Operativo |

Compresor híbrido | Tecnología magnetotérmica sin aceite | Reduce mantenimiento en 70% vs. scroll tradicional |

Control de escarcha | Sistema de pulso electromagnético | Elimina ciclos de descongelación (ahorro energético 8%) |

Almacenamiento térmico | Materiales de cambio de fase (PCM) | Extiende autonomía a 12h sin operación |

4. Ventajas vs. Sistemas Convencionales

Parámetro | Bomba de Calor Industrial | Caldera de Vapor |

Eficiencia energética | COP 4.8 (EN 14511) | η 85% (poder calorífico inferior) |

Flexibilidad de fuentes | 7 fuentes térmicas simultáneas | Solo combustible fósil |

Emisiones directas | 0 kg CO₂/kWh | 0.35 kg CO₂/kWh |

Tiempo de respuesta | 15 min al 100% capacidad | 2-4 horas |

Costo ciclo vida (20a) | USD 1.2M/MW | USD 2.3M/MW |

5. Aplicaciones en Contexto Latinoamericano

Caso 1: Complejo Turístico Caribeño

- Reto: Alta humedad + costo elevado de GLP

- Implementación

- 8 módulos de 200 kW interconectados

- Recuperación de calor de sistemas HVAC

- Resultado

- 12,000 L/h a 60°C

- ROI en 3.8 años

Caso 2: Planta de Procesamiento Minero Andino

- Condiciones: 3,800 msnm + variación diaria de 30°C

- Solución

- Compresores sobrealimentados

- Intercambiadores de presión diferencial

- Beneficio

- Operación estable a -15°C nocturno

- Integración con generadores eólicos

Sistema Centralizado de Agua Caliente por Bomba de Calor Industrial

1. Características Técnicas Especializadas

- Capacidad escalable:

- Configuraciones modulares de 50 kW a 5 MW térmicos

- Diseño en cascada con hasta 32 unidades interconectadas

- Eficiencia certificada

- COP promedio anual ≥4.8 (ISO 13256-1)

- Recuperación de calor residual industrial (hasta 45°C de delta T)

- Robustez operativa

- Componentes marinos certificados (DNV GL-ST-0378) para zonas costeras

- Sistema anticongelante automático (-35°C a 50°C ambiente)

2. Proceso de Fabricación bajo Normas Internacionales

Etapa Crítica | Tecnología Aplicada | Control de Calidad |

Ingeniería térmica | Simulación CFD 3D de flujo multifásico | Validación térmica en cámara climática (-40°C a +60°C) |

Soldadura de intercambiadores | Orbital TIG con argón ultrapuro (99.999%) | Radiografía digital según ASME Section V |

Tratamiento anticorrosivo | Sandblasting SA 2.5 + zincado por inmersión en caliente | Medición por espectrometría de capas (≥85μm) |

Integración inteligente | SCADA con protocolo BACnet/IP | Pruebas de interoperabilidad LonMark |

3. Ventajas Competitivas vs. Sistemas Convencionales

Parámetro | Nuestro Sistema | Caldera de Gas | Resistencia Eléctrica |

Costo operativo anual | USD 18,500/MW | USD 42,000/MW | USD 65,000/MW |

Emisiones de CO₂ | 0.11 kg/kWh | 0.28 kg/kWh | 0.52 kg/kWh |

Tiempo de recuperación | 2.3 años (con incentivos FIT) | N/A | N/A |

Flexibilidad de combustible | 100% eléctrico + energía residual | Dependencia de gas LP/NG | 100% eléctrico |

Vida útil certificada | 20 años (ISO 15450) | 8-10 años | 5-7 años |

4. Aplicaciones Estratégicas en Latinoamérica

Sector | Caso Tipo | Solución Especializada |

Turismo Masivo | Complejos hoteleros 500+ habitaciones | Sistema híbrido solar-termoacumulación con almacenamiento estratificado |

Industria Alimentaria | Plantas procesadoras de lácteos | Recuperación de calor de pasteurizadores (ΔT 80°C→55°C) |

Salud Pública | Hospitales regionales | Recuperación de calor de pasteurizadores (ΔT 80°C→55°C)

|

Minería | Campamentos remotos | iseño containerizado con generación eólica integrada |

5. Propuesta de Valor Integral

- Financiamiento innovador

- Modelo EPC + contrato de desempeño energético (garantía de 90% disponibilidad)

- Adaptación local

- Software de gestión hidrotermal con algoritmos de predicción climática (ej. fenómeno de El Niño)

- Kits de conversión para altitud (hasta 4,500 msnm en zonas andinas)

- Certificaciones regionales

- Sello Oro de CONUEE (México)

- Certificación SEC Clase A (Chile) para proyectos sobre 100 kW

Estrategia de Implementación Recomendada:

1. Demostradores tecnológicos

- Instalación piloto en universidades técnicas con monitoreo público de datos

2. Programas de capacitación

- Certificación de ingenieros en diseño de circuitos de refrigerante CO₂ transcrítico

3. Alianzas estratégicas

- Acuerdos con utilities para acceso a tarifas eléctricas industriales preferenciales

¿Requiere desarrollar estudios de caso específicos para sectores prioritarios o ajustar los parámetros técnicos según normativas locales de algún país en particular?